3D 打印技術的“行業問題”,中國科學家有了新突破!

在科技飛速發展的今天,3D打印技術如同強勁東風一般吹遍了各行各業。從復雜精密的機械零件到栩栩如生的產品模型,從夢幻般的建筑原型到個性化的生活用品,3D打印技術以其無盡的創造力和足夠的靈活度,將想象照進現實,便捷人們生活的同時也給我們帶來了驚喜。

3D打印技術的工作原理

3D打印技術又名增材制造技術,通過逐層堆疊材料構建三維實體,是一種創新的生產方式。其原理與蓋磚房類似,可以簡單概括為“分層制造,逐層疊加”。

3D打印流程并不復雜,首先通過計算機輔助設計軟件創建或獲取數字模型,然后將該模型切割成一系列非常薄的橫截面層(即切片),每層切片厚度通常在數十微米到數百微米之間。接著,3D打印機根據這些切片信息,通過特定技術和材料,一層一層構建出最終物體。

3D打印工藝包括熔融沉積成型(FDM)、光固化3D打印(SLA、DLP、LCD)、選擇性激光燒結(SLS)、選擇性激光熔化(SLM)、立體噴墨打印(3DP)、疊層實體制造(LOM)。

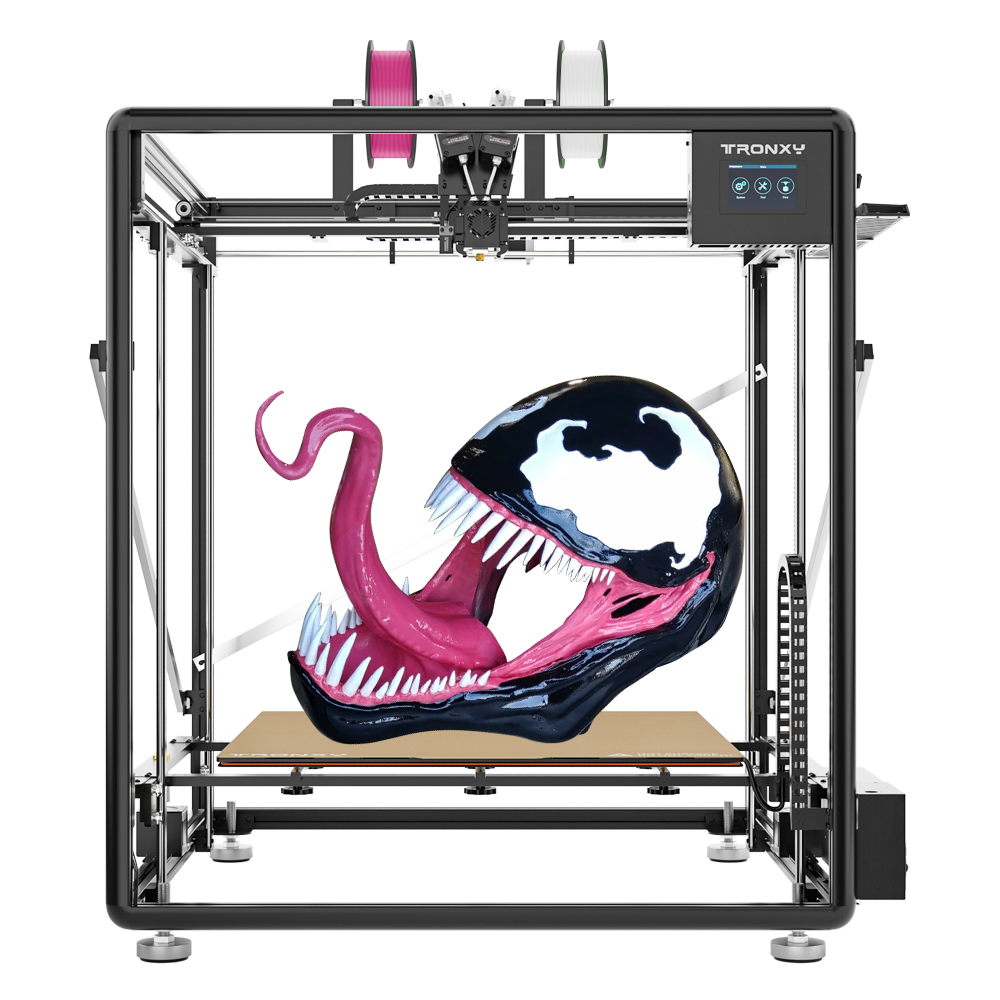

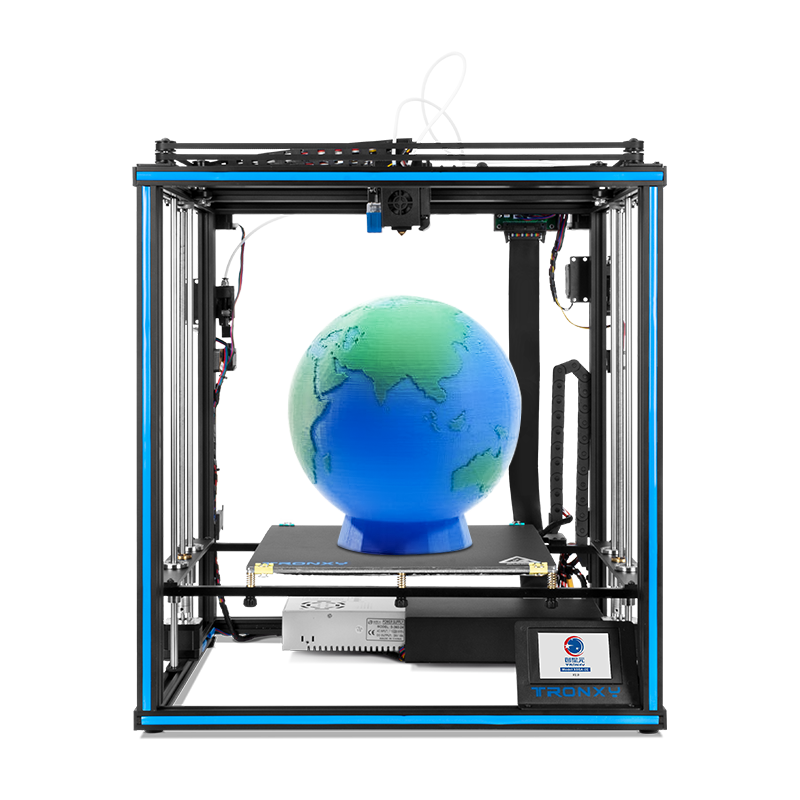

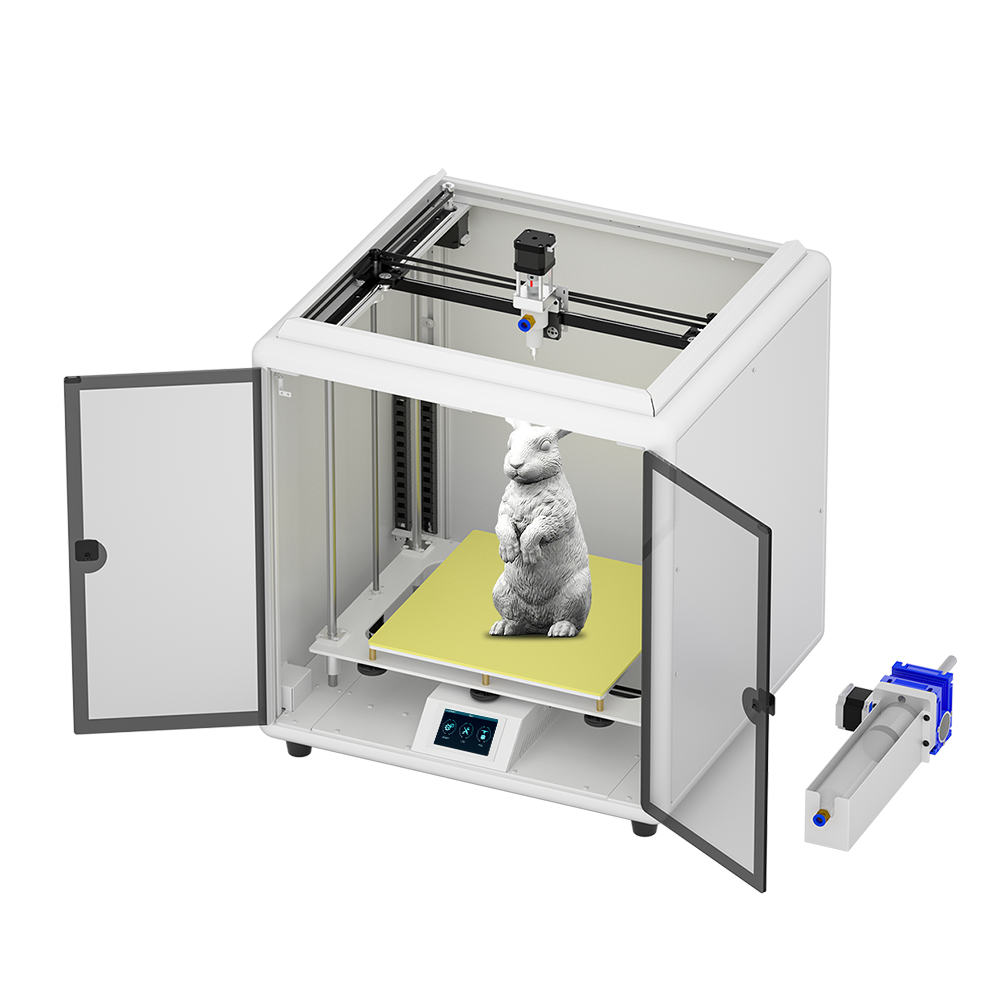

熔融沉積成型技術(FDM)是將絲狀的熱塑性材料通過噴頭加熱熔化,逐層沉積在平臺上,最終凝固成三維物體。該技術常用熱塑性材料作原材料,如丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚乳酸(PLA)等,對設備要求較低,操作簡便,適合個人和小型工作室使用。近期火爆玩具市場的“蘿卜刀”“伸縮劍”等,就是通過這種方式做出來的。

光固化3D打印(SLA、DLP、LCD)利用特定波段和形狀的光照射光敏樹脂,光敏樹脂通過逐層固化,生成所需形狀的物體。該技術成型精度高,表面光滑,適合制作精細模型和小型零件。

選擇性激光燒結(SLS)利用激光束掃描粉末材料,使其熔化并粘結在一起,逐層累積成三維物體。該技術以粉末為原材料(如尼龍、金屬粉末、陶瓷粉末等),成型精度高,適合制造復雜結構的功能零件。

選擇性激光熔化(SLM)激光能量更高,與選擇性激光燒結(SLS)類似,能夠完全熔化金屬粉末,實現金屬零件的快速成型。該技術常用金屬粉末(如鈦合金、不銹鋼等)作原材料,可打印高強度、高精度的金屬零件,廣泛應用于航空航天、醫療等領域。

立體噴墨打印(3DP)以粉末狀材料(金屬或非金屬)和粘合劑為原材料,利用粘結機理,逐層打印各部件。該打印技術的成型樣品與實際產品具有相同顏色,是目前較為成熟的彩色3D打印技術。

疊層實體制造(LOM)以薄片材料(如紙片、塑料薄膜等)和熱熔膠為原材料,通過激光切割和熱粘合方式,逐層累積成所需物體。該技術成型速度快,材料成本低,適合制作大型結構和外殼。

盡管3D打印技術產品還原度較高,但受打印原材料的限制,3D打印產品具有較高脆性,受外力影響容易發生斷裂。該類產品在應用于高機械性能需求場景中時,會顯得有些“力不從心”。那么,如何改善3D打印產品的“玻璃心”,讓其具有好看“皮囊”的同時兼具不易斷裂的“柔韌性”呢?

2024年7月3日,中國科學家在《自然》(Nature)雜志上發表了一項關于3D打印彈性體的研究成果,利用該技術制備的橡皮筋能夠被拉伸到自身長度的9倍,最大拉伸強度可達到94.6MPa,相當于1平方毫米可以承受接近10千克的重力,展現出超高的強度和韌性。

成型速度與成品韌性的“和解”

在光固化3D打印(SLA、DLP、LCD)過程中,提高生產效率需要較快的成型速度,這就導致了材料在固化過程中交聯密度的上升和材料韌性的降低。常規方法之下,材料韌性增加的同時,材料黏度也會增加,這會導致流動性降低,成型速度下降。3D打印的成型速度和成品韌性之間的矛盾,一直以來都困擾著整個行業。

中國科學家讓這兩個矛盾點得到了“和解”。研究者通過對光固化3D打印原材料光敏樹脂的分析和打印過程的拆解,提出了進行分階段打印和后處理的策略。研究者設計了一種二甲基丙烯酸酯的DLP(數字化光處理)前驅體,該前驅體的主鏈上含有動態受阻脲鍵和兩個羧基。在打印成型階段,這幾個關鍵組分處于“休眠”狀態,在成型后處理階段發揮了增韌的作用。

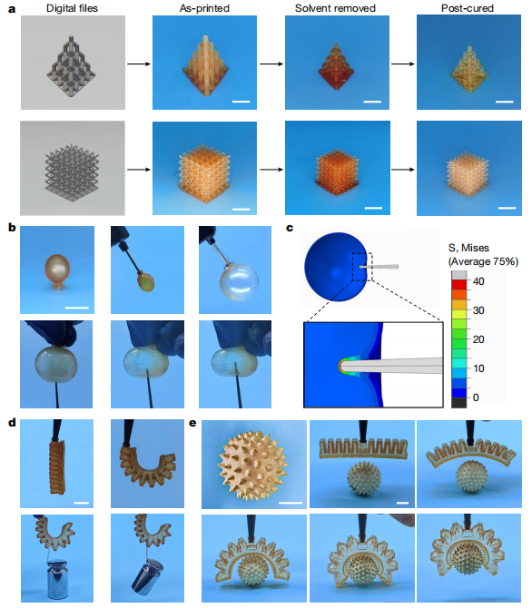

a.3D打印的物體及其在后處理過程中的尺寸變化;b.3D打印氣球的抗穿刺性能;c.機械穿刺力的建模;d-e.3D打印氣動夾具提重物測試。圖片來源:參考文獻[1]

在90℃后處理階段,3D打印成品中的受阻脲鍵解離生成了異氰酸酯基團,該基團一方面與側鏈羧基生成酰胺鍵,另一方面與羧酸吸附的水反應生成脲鍵。分子內部發生的化學鍵變化將材料中單一的網絡結構連接成類似于“手拉手”的互穿網絡結構,帶來了更多的氫鍵,材料內部結構得到強化。正是由于材料內部結構的變化,3D打印成品在受到外力發生形變時,具備了更大的緩沖空間,類似于車輛碰撞時的吸能效果,提高了產品的抗沖擊和抗斷裂能力,具有更高的韌性。

實驗結果表明,利用DLP前驅體進行3D打印制備的厚度,僅有0.8毫米的薄膜表現出極強的抗針刺性能,使其能夠在74.4牛頓的作用力下不發生破裂。即使在高壓充氣條件下,3D打印的氣動夾具仍然能夠在不破裂的情況下抓起表面有鋒利刺、重達70克的銅球,這展示了3D打印產品超高的韌性和結構強度。

3D打印彈性體的廣泛應用

在運動裝備領域,3D打印彈性體為運動員提供個性化、高性能裝備。例如,定制化鞋墊和防護裝備利用彈性體的減震和支撐特性,能夠優化運動員運動表現并提升穿著體驗。特別是在極限運動和高沖擊運動中,3D打印的彈性體材料可以顯著減少運動員在運動過程中受到的沖擊,保護其關節和肌肉免受損傷。

在汽車與航空航天領域,3D打印彈性體被用于輕量化減震部件和密封圈等關鍵組件。這些部件通過復雜的結構設計,既能減輕重量又能保持高性能。

在電子產品領域,智能音箱、智能手環、手機保護套等產品都可以采用彈性體材料進行打印。這些產品不僅具有優良的柔軟度和彈性,還具備較高的耐磨性和耐用性,能夠滿足消費者對產品外觀和性能的多方面需求。

在工業制造領域,3D打印彈性體技術被用于制造各種工業模具和傳動帶等部件。這些部件需要承受較大的機械應力和振動,而彈性體材料以其優異的彈性和抗疲勞性能成為理想的選擇。通過3D打印技術制造這些部件,不僅能提高生產效率,還能降低制造成本。

3D打印彈性體技術的問世,進一步擴展了3D打印產品的使用場景,給我們的生活帶來了更加豐富多彩的可能性。